Aperçu des matériaux en alliage

Définition d'un alliage

Un alliage est un mélange homogène composé de deux métaux ou plus, ou d'une combinaison de métaux et d'éléments non métalliques, présentant des caractéristiques métalliques. Le principe de la conception des alliages est d'associer les éléments de manière à optimiser leurs propriétés mécaniques, physiques et chimiques afin de répondre aux exigences spécifiques de différentes applications.

Classification des matériaux d'alliage

Les matériaux en alliage peuvent être classés en fonction de leurs principaux éléments constitutifs et de leurs propriétés comme suit :

●Alliages ferreux :Ce sont des alliages à base de fer auxquels on a ajouté des éléments comme le carbone, le manganèse et le silicium, principalement utilisés dans les industries de la sidérurgie et de la fonderie.

●Alliages d'aluminium :Ce sont des alliages à base d'aluminium contenant des éléments comme le cuivre, le magnésium et le zinc, reconnus pour leur légèreté, leur résistance et leurs excellentes propriétés de conductivité et thermiques.

●Alliages de cuivre :Ce sont des alliages à base de cuivre auxquels on ajoute des éléments comme le zinc, l'étain et le plomb, offrant une bonne conductivité, une bonne résistance à la corrosion et une bonne usinabilité.

●Alliages de magnésium :Les alliages à base de magnésium, généralement combinés à de l'aluminium, du zinc et du manganèse, sont les métaux structuraux les plus légers, offrant une bonne résistance aux chocs et une bonne dissipation de la chaleur.

●Alliages de nickel :Les alliages à base de nickel contiennent des éléments tels que le chrome, le fer et le cobalt, et présentent une résistance exceptionnelle à la corrosion et d'excellentes performances à haute température.

●Alliages de titane :Reconnus pour leur haute résistance, leur faible densité et leur résistance exceptionnelle à la corrosion, les alliages à base de titane sont largement utilisés dans les applications aérospatiales.

Alliages ferreux

Composition et propriétés des alliages ferreux

Les alliages ferreux sont composés de fer et de divers éléments d'alliage qui améliorent leurs propriétés mécaniques. Parmi les éléments courants, on trouve :

●Carbone :Le carbone, un des éléments d'alliage les plus importants, influence la dureté et la ténacité des alliages ferreux. Les alliages à haute teneur en carbone offrent une dureté supérieure, mais une ténacité moindre.

●Silicium :Le silicium améliore la résistance et la ténacité des alliages ferreux et est souvent utilisé dans les alliages silicium-fer pour la fabrication de l'acier comme désoxydant et agent d'alliage.

●Manganèse :Le manganèse est crucial pour augmenter la résistance et la dureté des alliages ferreux, et les alliages ferromanganèse sont essentiels pour améliorer la résistance à l'usure et à la corrosion de l'acier.

●Chrome :Les alliages chrome-fer offrent une excellente résistance à la corrosion et une grande résistance aux hautes températures ; ils sont couramment utilisés dans la production d'acier inoxydable et d'aciers spéciaux.

Applications des alliages ferreux

Les alliages ferreux sont largement utilisés dans diverses industries, notamment :

● Industrie sidérurgique :Les alliages ferreux sont des additifs importants dans la production d'acier, utilisés pour modifier la composition de l'acier et améliorer ses propriétés.

● Industrie de la fonderie :Dans les procédés de fonderie, les alliages ferreux améliorent les propriétés mécaniques et la durabilité des produits en fonte.

●Matériaux de soudage :Les alliages ferreux sont utilisés dans la production de baguettes de soudage et de flux pour garantir des joints de soudure de haute qualité.

●Industries chimiques et des engrais :Les alliages ferreux servent de catalyseurs et d'agents réducteurs dans la fabrication de produits chimiques et d'engrais.

● Travail des métaux :Les alliages ferreux sont utilisés dans des outils tels que les instruments de coupe et les moules, améliorant ainsi leur durabilité et leur efficacité.

Alliages d'aluminium

Caractéristiques clés des alliages d'aluminium

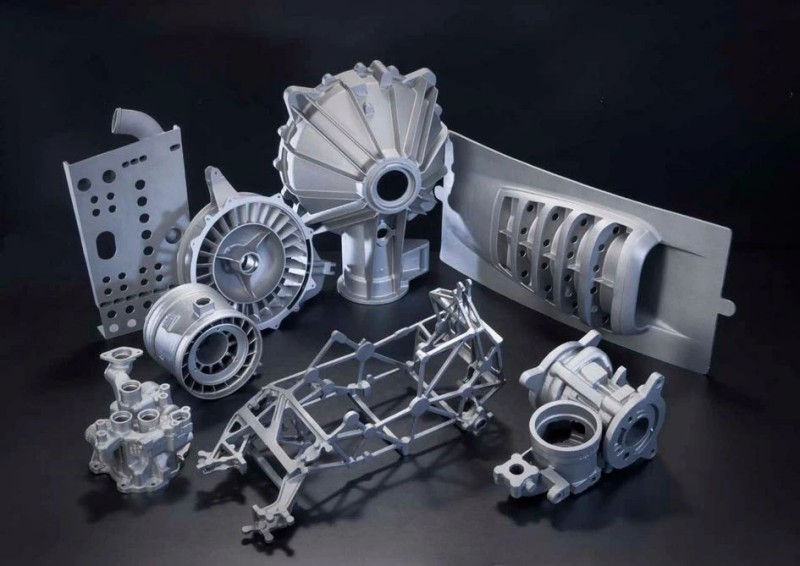

Les alliages d'aluminium sont réputés pour leur légèreté, leur haute résistance et leur facilité de mise en œuvre, ce qui les rend indispensables dans les industries modernes. Leurs principales caractéristiques sont les suivantes :

●Léger :Les alliages d'aluminium ont une faible densité d'environ 2,7 g/cm³, ce qui les rend idéaux pour les applications nécessitant une réduction de poids.

● Haute résistance :Grâce à l'alliage et au traitement thermique, les alliages d'aluminium peuvent atteindre une résistance à la traction élevée, certains alliages dépassant 500 MPa.

● Excellente conductivité :L'aluminium pur est un excellent conducteur d'électricité et de chaleur, et les alliages d'aluminium conservent une part importante de ces propriétés.

●Résistance à la corrosion :Une couche d'oxyde naturelle se forme à la surface des alliages d'aluminium, offrant une excellente résistance à la corrosion, et des traitements spéciaux peuvent encore améliorer cette propriété.

●Facilité de traitement :Les alliages d'aluminium présentent une bonne plasticité, ce qui les rend adaptés aux procédés de fonderie, d'extrusion et de forgeage.

Qualités et applications des alliages d'aluminium

Les alliages d'aluminium sont classés selon leurs principaux éléments d'alliage et leurs propriétés. Voici quelques nuances courantes :

●Série 1xxx :Aluminium pur, avec une teneur en aluminium supérieure à 99,00 %, principalement utilisé dans l'industrie électrique et les biens de consommation courante.

●Série 2xxx :Le cuivre est le principal élément d'alliage, améliorant considérablement la résistance après traitement thermique ; il est couramment utilisé dans les applications aérospatiales.

●Série 3xxx :Le manganèse est le principal élément d'alliage, offrant une bonne résistance à la corrosion, et largement utilisé dans les matériaux de construction et de structure.

●Série 4xxx :Le silicium est le principal élément d'alliage, assurant une résistance à la chaleur et de bonnes propriétés de soudage, et convenant aux matériaux de soudage et aux composants résistants à la chaleur.

●Série 5xxx :Le magnésium est le principal élément d'alliage, offrant d'excellentes propriétés mécaniques et une résistance à la corrosion, utilisé dans les industries marine, automobile et aérospatiale.

●Série 6xxx :Le magnésium et le silicium sont les principaux éléments d'alliage, leur conférant une bonne résistance et une bonne usinabilité ; ils sont couramment utilisés dans les matériaux de structure.

●Série 7xxx :Le zinc est le principal élément d'alliage, et ces alliages offrent la plus haute résistance, couramment utilisés dans les structures d'aéronefs et les applications à haute résistance.

●Série 8xxx :Ils contiennent d'autres éléments comme le fer et le nickel, ce qui leur confère une bonne résistance et une bonne conductivité ; ils sont principalement utilisés dans l'industrie électrique.

Les alliages d'aluminium sont utilisés dans divers secteurs, notamment :

●Aérospatiale :Les alliages d'aluminium légers et à haute résistance sont essentiels pour les structures et les composants des aéronefs.

●Transport :Les alliages d'aluminium sont utilisés pour fabriquer des composants légers pour l'automobile et le ferroviaire, améliorant ainsi le rendement énergétique.

●Industrie électrique :L'aluminium est un matériau de choix pour les câbles et les transformateurs.

●Construction :Les alliages d'aluminium sont largement utilisés dans les structures architecturales, les cadres de fenêtres, les portes et les toitures en raison de leur résistance, de leur résistance à la corrosion et de leur aspect esthétique.

●Emballage :Les alliages d'aluminium, notamment sous forme de feuilles et de boîtes, sont largement utilisés dans l'industrie de l'emballage car ils sont légers, non toxiques et hautement recyclables.

Alliages de cuivre

Composition et propriétés des alliages de cuivre

Les alliages de cuivre sont reconnus pour leur excellente conductivité électrique et thermique, leur résistance à la corrosion et leur facilité de mise en œuvre. Parmi les alliages de cuivre courants, on trouve :

●Laiton (alliage cuivre-zinc) :Reconnu pour sa solidité, sa ductilité et sa résistance à la corrosion, le laiton est couramment utilisé dans les applications mécaniques, la plomberie et les instruments de musique.

●Bronze (alliage cuivre-étain) :Cet alliage offre une résistance supérieure à la corrosion, une dureté et une résistance à l'usure, et est souvent utilisé dans les roulements, les bagues et les applications marines.

●Alliages cuivre-nickel :Ces alliages offrent une excellente résistance à la corrosion en milieu marin, ce qui les rend idéaux pour la construction navale, les plateformes offshore et les usines de dessalement.

●Cuivre au béryllium :Grâce à sa haute résistance, sa dureté et sa résistance à la corrosion, le cuivre au béryllium est souvent utilisé dans les instruments de précision, les connecteurs électriques et les ressorts.

Applications des alliages de cuivre

Les alliages de cuivre sont utilisés dans un large éventail d'industries grâce à leur polyvalence et à leurs propriétés uniques :

●Industrie électrique :Les alliages de cuivre sont largement utilisés dans les connecteurs électriques, les câblages et les composants en raison de leur excellente conductivité.

●Plomberie et gestion des fluides :Le laiton et le bronze sont couramment utilisés pour les vannes, les raccords et autres applications de plomberie en raison de leur résistance à la corrosion.

●Industrie maritime :Les alliages cuivre-nickel sont privilégiés pour les applications marines en raison de leur excellente résistance à la corrosion par l'eau de mer.

●Ingénierie de précision :Le cuivre-béryllium est utilisé dans les outils, les équipements anti-étincelles et les composants de précision en raison de sa résistance et de sa durabilité.

Alliages de magnésium

Caractéristiques des alliages de magnésium

Les alliages de magnésium sont les métaux structuraux les plus légers, présentant un excellent rapport résistance/poids, une bonne absorption des chocs et une bonne usinabilité. Leurs principales propriétés sont les suivantes :

●Léger :Les alliages de magnésium sont 35 % plus légers que l'aluminium et 78 % plus légers que l'acier, ce qui les rend idéaux pour les applications où le poids est un facteur déterminant.

●Bonne usinabilité :Les alliages de magnésium présentent une excellente usinabilité, permettant la fabrication efficace de pièces complexes et précises.

●Absorption des chocs :Ces alliages possèdent de bonnes propriétés d'absorption des chocs, ce qui les rend utiles dans les applications automobiles et aérospatiales.

●Dissipation de la chaleur :Les alliages de magnésium assurent une dissipation thermique efficace, essentielle pour l'électronique et les composants haute température.

Applications des alliages de magnésium

Grâce à leur légèreté et à leur résistance, les alliages de magnésium sont utilisés dans diverses industries :

● Industrie automobile :Les alliages de magnésium sont utilisés dans les composants des moteurs, les carters de transmission et les roues pour réduire le poids des véhicules et améliorer le rendement énergétique.

● Industrie aérospatiale :Les alliages de magnésium sont utilisés dans les pièces d'aéronefs et les composants aérospatiaux où la réduction du poids est essentielle.

●Électronique :Les alliages de magnésium sont utilisés dans la fabrication d'ordinateurs portables, d'appareils photo et de téléphones portables légers en raison de leur résistance et de leurs propriétés de dissipation de la chaleur.

●Dispositifs médicaux :Les alliages de magnésium sont utilisés dans les implants biorésorbables et les dispositifs orthopédiques en raison de leur biocompatibilité.

Alliages de nickel

Propriétés des alliages de nickel

Les alliages de nickel sont reconnus pour leur résistance exceptionnelle à la corrosion, leur stabilité à haute température et leur robustesse mécanique. Ils sont généralement alliés au chrome, au fer et à d'autres éléments afin d'améliorer leurs performances dans des environnements extrêmes. Leurs principales propriétés sont les suivantes :

●Résistance à la corrosion :Les alliages de nickel présentent une excellente résistance à l'oxydation et à la corrosion dans des environnements difficiles, notamment l'eau de mer et les milieux acides.

●Résistance aux hautes températures :Les alliages de nickel conservent leur résistance à haute température, ce qui les rend adaptés à une utilisation dans les applications aérospatiales et de production d'énergie.

●Résistance à l'usure :Les alliages de nickel offrent une bonne résistance à l'usure, ce qui est précieux dans les applications exigeant une durabilité à long terme.

Applications des alliages de nickel

Les alliages de nickel sont utilisés dans des applications exigeantes dans divers secteurs :

● Industrie aérospatiale :Les superalliages à base de nickel sont utilisés dans les moteurs à réaction, les aubes de turbines et autres composants à haute température en raison de leur résistance à la chaleur.

● Traitement chimique :Les alliages de nickel sont utilisés dans les réacteurs, les échangeurs de chaleur et les systèmes de tuyauterie où la résistance à la corrosion et aux hautes températures est essentielle.

● Production d'énergie :Les alliages de nickel sont utilisés dans les réacteurs nucléaires et les turbines à gaz en raison de leur résistance aux hautes températures et à la corrosion.

●Industrie maritime :Les alliages de nickel sont utilisés en milieu marin pour des applications telles que les pompes, les vannes et les équipements de dessalement d'eau de mer.

Alliages de titane

Caractéristiques des alliages de titane

Les alliages de titane sont légers et résistants, offrant une résistance exceptionnelle à la corrosion et une excellente stabilité à haute température. Leurs principales propriétés sont les suivantes :

● Rapport résistance/poids élevé :Les alliages de titane sont aussi résistants que l'acier, mais près de 45 % plus légers, ce qui les rend idéaux pour les applications aérospatiales et de haute performance.

●Résistance à la corrosion :Les alliages de titane offrent une résistance exceptionnelle à la corrosion, notamment en milieu marin et chimique.

●Biocompatibilité :Les alliages de titane sont biocompatibles, ce qui les rend adaptés aux implants et dispositifs médicaux.

●Stabilité à haute température :Les alliages de titane peuvent résister à des températures extrêmes, conservant ainsi leur résistance et leur intégrité dans les applications aérospatiales et industrielles.

Applications des alliages de titane

Les alliages de titane sont largement utilisés dans les industries où la haute résistance, la légèreté et la résistance à la corrosion sont essentielles :

● Industrie aérospatiale :Les alliages de titane sont utilisés dans les structures d'avions, les composants de moteurs et les trains d'atterrissage en raison de leur haute résistance et de leur faible poids.

●Dispositifs médicaux :Les alliages de titane sont utilisés dans les implants orthopédiques, les implants dentaires et les instruments chirurgicaux en raison de leur biocompatibilité et de leur durabilité.

●Industrie maritime :Les alliages de titane sont utilisés dans les composants sous-marins, la construction navale et le forage en mer en raison de leur résistance à la corrosion.

● Applications industrielles :Les alliages de titane sont utilisés dans les usines de traitement chimique, la production d'énergie et l'industrie automobile pour les composants nécessitant résistance et protection contre la corrosion.

Conclusion

Les alliages jouent un rôle essentiel dans les industries modernes, offrant des solutions sur mesure grâce à des combinaisons uniques de résistance, de légèreté, de résistance à la corrosion et de durabilité. De l'aérospatiale à l'automobile, du bâtiment aux dispositifs médicaux, la polyvalence des alliages les rend indispensables pour d'innombrables applications. Qu'il s'agisse de la haute résistance des alliages ferreux, de la légèreté des alliages d'aluminium ou de la résistance à la corrosion des alliages de nickel et de titane, les alliages sont conçus pour répondre aux besoins variés du monde technologiquement avancé d'aujourd'hui.

Date de publication : 17 octobre 2024